Druk 3D zmienia sposób, w jaki wyroby będą produkowane w przyszłości.

Technologie przyrostowe reprezentują grupę nowoczesnych metod produkcji powszechnie stosowanych w inżynierii do szybkiego wytwarzania detali bezpośrednio z modeli 3D-CAD, geometrycznie skomplikowanych modeli i prototypów demonstracyjnych, detali funkcjonalnych, precyzyjnych elementów modeli spersonalizowanych a także części utrzymania ruchu.

Technologia FDM

Technologia FDM/FFF polega na budowaniu detali poprzez nanoszenie warstwa po warstwie roztopionego tworzywa sztucznego, spajając je w ten sposób z poprzednimi warstwami detalu aż do uzyskania pełnej wysokości modelu.

Właściwości FDM - Na czym polega technologia FDM?

Technologia FDM/FFF polega na budowaniu detali poprzez nanoszenie warstwa po warstwie roztopionego filamentu - tworzywa sztucznego, spajając je w ten sposób z poprzednimi warstwami detalu aż do uzyskania pełnej wysokości modelu. Struktury podporowe są budowane z oddzielnego układu plastyfikującego (ekstrudera) i mogą być odłamywane albo rozpuszczalne w zależności od zastosowanego tworzywa. Zazwyczaj dla materiałów standardowych typu ABS czy PC stosowany jest rozpuszczalny materiał podporowy, natomiast dla materiałów wysokotemperaturowych typu PEI lub PEEK wykorzystywany jest materiał podporowy odłamywany. W maszynach FDM/FFF proces budowania odbywa się w wysokiej temperaturze, aby minimalizować skurcz liniowy materiału i wynikające z tego tytułu odkształcenia. Sam proces ekstruzji materiału jest również prowadzony w ściśle określonych warunkach i ze względu na częściową degradację termiczną materiału podczas przełączania się między budową warstwy suportu i modelu, konieczne jest wypuszczanie niewielkiej ilości tworzywa do stacji serwisowej z jednoczesnym przeczyszczeniem układu plastyfikującego.

Główną zaletą tej metody jest stosunkowo tanie budowanie prototypów z inżynieryjnych tworzyw sztucznych takich jak: ABS, PC, PC-ABS, ASA, PEI uzyskując charakterystykę mechaniczną detali zbliżoną do modeli formowanych wtryskowo.

Główne zalety technologii FDM/FFF:

• wysoka udarność budowanych detali,

• własności elastyczne bliskie materiałom docelowym stosowanym w przetwórstwie tworzyw sztucznych,

• rozpuszczalny materiał podporowy,

• szybkie tempo budowania pojedynczych detali i małe straty materiałowe,

• wysokowytrzymałe materiały odporne na wysoką temperaturę,

• wysoka dokładność wymiarowa nawet dla bardzo dużych detali powyżej 500 mm rzędu +/-0,15 do +/-0,3 mm w zależności od geometrii i sposobu ułożenia w komorze roboczej,

• możliwość pracy w warunkach biurowych,

• brak skomplikowanego postprocesingu.

• Drukarki FDM używają termoplastów, czyli polimerów, które stają się plastyczne pod wpływem wysokiej temperatury i mogą być wielokrotnie formowane tj. PLA, PLA + 40% mączka drzewna, PA,PET,ABS,ASA,PP,PPA,PPS,PEEK.

Zastosowania FDM - Kiedy stosuje się technologię FDM?

1/ Prototypowanie

Stosowanie technologii przyrostowych jest doskonałym rozwiązaniem w przypadku konieczności stworzenia prototypu detalu, gdzie produkcja formy odlewniczej nie jest ekonomicznie uzasadniona. Tworzenie (wydrukowanie) funkcjonalnego prototypu z materiału konstrukcyjnego, który ma być docelowo stosowany w technologii wtryskiwania zasadniczo obniża koszty prowadzonych projektów skracając również czas trwania projektu. Testy aplikacyjne (funkcjonalne), akredytacyjne mogą być przeprowadzane na detalu wydrukowanym w technologii 3D. Prototypowanie i drukowanie 3D przyspiesza rozwój materiałów.

Druk przestrzenny znajduje również zastosowanie w produkcji biżuterii, gdzie wykorzystywana jest technika nanoszenia stopionego materiału co daje ogromne możliwości projektowe. Często stosuje się go do wyrobu form, które następnie służą do odlewu innych produktów.

Dziedzina gdzie druk 3D rozwija się bardzo dynamicznie to medycyna. Dzięki stosowaniu specjalistycznych materiałów oraz technice skanowania przestrzennego, która zapewnia doskonałe dopasowanie i spersonalizowanie implantów odpowiednia precyzja wykonania zapewnia ich doskonałe dopasowanie.

2/ Produkcja małoseryjna.

Technologie przyrostowe znalazły zastosowanie w produkcji małoseryjnej gdzie koszt konstruowania i wykonania form wtryskowych jest zbyt wysoki, dla tworzyw konstrukcyjnych główne aplikacje to:

• motoryzacja: detale pod maską

• ochronny i wspierający sprzęt sportowy

• medyczne szelki, protezy, ortezy

• wysokiej jakości części funkcjonalne lub konstrukcyjne

• makiety, modele architektoniczne

• testy funkcjonalne

• modele przedoperacyjne i fantomy.

Obszarem gdzie druk 3D zdobywa coraz większą popularność to obszar inżynieryjny tzn. drukowanie części zamiennych mających tendencje do „zużywania się”.

Druk 3D zmienia sposób, w jaki wyroby będą produkowane w przyszłości. Dzięki innowacyjnym rozwiązaniom materiałowym dla szerokiej gamy technologii drukowania 3D i zintegrowanych usług inżynieryjnych, Grupa Azoty SA przyspiesza industrializację produkcji addytywnej, opracowując nowe aplikacje w ścisłej współpracy z różnymi partnerami branżowymi projektując nowe materiały przemysłowe specjalnie zaprojektowane, aby spełnić potrzeby klientów.

Badania & Rozwój

Nasze zaangażowanie w rozwój materiałów polimerowych i technologii spowodowało, że jako jedni z pierwszych producentów filamentów, publikujemy przejrzyste, znormalizowane dane materiałowe dla drukowanych kształtek w technologii 3D zgodnie z normami ISO powszechnie stosowanymi w przemyśle do określania właściwości tworzyw sztucznych.

Wszystkie istotne dane techniczne i dotyczące bezpieczeństwa są dostępne dla wszystkich naszych produktów. Wszystkie testy mechaniczne przeprowadzane są na kształtkach drukowanych. Właściwości mechaniczne wykonywane są na kształtkach drukowanych w trzech płaszczyznach konstrukcyjnych, aby dać użytkownikom informacje jaki wpływ ma proces drukowania na oczekiwane parametry materiału. ZAKRES BADAŃ MECHANICZNYCH obejmuje parametry wytrzymałościowe przy statycznym zginaniu zgodnie z ISO 178, Udarność wg Charpy ISO 179. WŁAŚCIWOŚCI TERMICZNE są oznaczane w zakresie temperatury ugięcia pod obciążeniem HDT 1,8 MPa zgodnie z ISO 75-2 oraz Tg, Tc i Tm zgodnie z ISO 11357. Dodatkowym parametrem jest oznaczania objętościowego wskaźnika szybkości płynięcia MVR zgodnie z ISO 1133.

Prototypowanie & Produkcja Małoseryjna

Technologia FDM jest doskonałym rozwiązaniem w przypadku konieczności stworzenia prototypu detalu, gdzie produkcja formy odlewniczej nie jest ekonomicznie uzasadniona. Technologie przyrostowe znalazły zastosowanie w produkcji małoseryjnej gdzie koszt konstruowania i wykonania form wtryskowych jest zbyt wysoki.

Ograniczona różnorodność obecnie dostępnych materiałów do druku 3D jest postrzegana jako jedna z przeszkód dla szerszego stosowania technologii wytwarzania przyrostowego w zastosowaniach uprzemysłowionych. Grupa Azoty SA stara się zaspokajać te niezaspokojone potrzeby rynku. W wyniku prowadzonych badań we współpracy z Centrum Badawczo-Rozwojowym opracowywane są specjalistyczne materiały dedykowane dla technologii przyrostowych. Zapewniamy najwyższej jakości materiały i rozwiązania, których celem jest wytwarzanie przyrostowe. Dzięki dostępowi do pełnego spektrum know-how firmy Grupa Azoty S.A. i bogatemu portfolio kompleksowych usług spełniamy najwyższe wymagania naszych klientów.

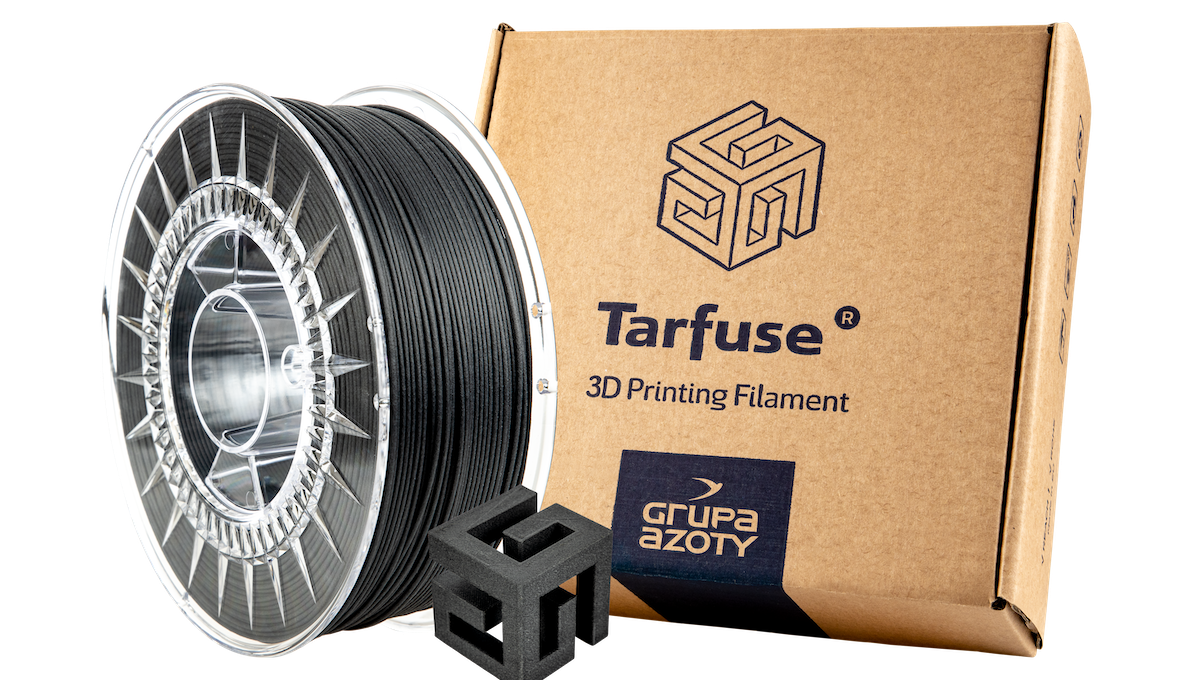

Tarfuse®

Tarfuse® to materiały do technologii addytywnych produkowane przez Grupę Azoty S.A.

MATERIAŁY DO TECHNOLOGII ADDYTYWNYCH

Technologia SLA

Stereolitografia (SLA) to proces wytwarzania przyrostowego, który należy do technologii opartych na procesie fotopolimeryzacji. W SLA, obiekt jest tworzony poprzez selektywne utwardzanie żywicy fotopolimerowej, warstwa po warstwie, za pomocą wiązki lasera ultrafioletowego (UV)

Właściwości SLA

Żywice do druku 3D są znane ze swojej doskonałej zdolności do uzyskiwania wysoce estetycznych elementów, odwzorowanych z bardzo wysoką dokładnością wymiarową (rozdzielczością), dzięki technologii zwanej fotopolimeryzacją.

Fotopolimeryzacja wykorzystuje fotopolimer w postaci lepkiej cieczy (żywicy) w skład której wchodzą różnego rodzaju kombinacje monomerów, oligomerów, fotoinicjatorów i innych dodatków (mających bezpośredni wpływ na właściwości końcowe tak żywicy jak i formowanego wyrobu) oraz źródło światła potrzebne do utwardzania żywicy, a zatem do budowania pożądanego elementu.

Istnieją dwa główne typy technologii fotopolimeryzacji stereolitografia (SLA) oraz cyfrowa obróbka światłem (DLP – ang. digital light processing). Podstawową różnicą między nimi jest rodzaj źródła światła stosowanego do utwardzania żywicy i wytwarzania pożądanego elementu.

Najpopularniejszą metodą jest stereolitografia (SLA). W SLA energia do fotopolimeryzacji jest dostarczana przez skoncentrowaną wiązkę światła laserowego odpowiadającą częstotliwości promieniowania UV. Siłą SLA jest poziom szczegółowości (odwzorowania). Posiadanie źródeł światła laserowego o wielkości od około 20 do 30 mikrometrów oznacza, że SLA może produkować bardzo skomplikowane wydruki o wymaganej wysokiej dokładności. Tym samym możliwość tworzenia wydruków 3D o wysokiej rozdzielczości oznacza, że ich ukończenie wymaga więcej czasu. Źródło światła drukarki SLA jest również droższe niż źródło światła wykorzystywane do innych metod drukowania 3D na bazie żywic.

Drugim najczęściej stosowanym procesem drukowania 3D na bazie żywicy jest DLP, będący rozwinięciem stereolitografii. W obu technologiach wykorzystywane są żywice fotopolimerowe utwardzane światłem, które nakładane są w cienkich warstwach, które są następnie selektywne naświetlane. Po utwardzeniu podłoże do druku obniża się, dzięki czemu drukarka może nałożyć kolejną warstwę. Proces ten jest powtarzany aż do otrzymania kompletnego obiektu. Różnicę między obiema technologiami stanowi sposób, w jaki wykonuje się naświetlenie.

Zastosowania SLA

W technologii SLA wykorzystywane jest punktowe światło lasera, które podąża zaprogramowaną wcześniej ścieżką i stopniowo utwardza całą warstwę. Z kolei w druku DLP cała warstwa naświetlana jest w jednym momencie przez projektor, rzutujący na nią zaprogramowany obraz. W związku z tym dokładność druku nie jest związana ze średnicą plamki lasera i jego dokładnością przemieszczania się w osi XY nad warstwą wydruku, lecz rozdzielczością rzutowanego obrazu. Zastąpienie lasera projektorem ma swoje istotne plusy. Przede wszystkim pozytywnie wpływa to na koszt drukarki wykonanej w technologii DLP – urządzenie to nie potrzebuje skomplikowanej aparatury laserowej ani precyzyjnych silników krokowych, odpowiedzialnych za prowadzenie lasera, jest prostsze i dzięki temu znacznie tańsze od drukarek SLA. Druga kwestia to znacznie skrócenie czasu druku. Każdy punkt nałożonej warstwy jest utwardzany w dokładnie tym samym momencie; pozwala to na szybkie drukowanie nawet kilku obiektów naraz.

W kwestii ograniczeń druku w technologii DLP należy wymienić przede wszystkim niższą w niż w przypadku SLA precyzję naświetlania. Rozdzielczość obrazu rzucanego na warstwy zależy w dużej mierze od obszaru, który ma zostać naświetlany – im większy jest ten obszar, tym mniejsza rozdzielczość. Z tego powodu technologia DLP gorzej niż SLA radzi sobie z obiektami dużych rozmiarów i posiadających dużo detali.

Żywice SLA | Charakterystyka

Tak jak w druku 3D z żywic wyróżniamy około kilka podstawowych rodzajów technologii, tak i fotopolimery w nich stosowane możemy pod tym względem podzielić na:

- żywice UV laserowe – stosowane w drukarkach 3D, które do polimeryzacji wykorzystują wiązkę lasera,

- żywice UV DLP – stosowane w drukarkach 3D, które do utwardzania polimeru wykorzystują projektor DLP lub ekran LCD podświetlany diodą UV,

- żywice Daylight – stosowane w drukarkach 3D pracujących w technologii Daylight oraz w niektórych przypadkach w drukarkach 3D LCD UV.

Pod względem rodzaju żywicy możemy podzielić je na:

Żywice standardowe

Do grupy tej możemy zaliczyć całą masę różnych żywic pochodzących od różnych producentów. Są to przede wszystkim żywice ogólnego przeznaczenia, nie posiadające jakichś wybitnych właściwości wytrzymałościowych. Z powodzeniem możemy stosować je do wykonywania wszelkiego rodzaju obudów, uchwytów, nakrętek, zabawek, poglądowych modeli stomatologicznych oraz modeli architektonicznych.

Żywice elastyczne

Podobnie jak filamenty elastyczne, tak i żywice elastyczne należą do grupy tworzyw nieco mniej popularnych. Są o wiele trudniejsze w druku. W przypadku technologii fotopolimerowej trudność ta jest spotęgowana przez fakt, że nasz model jest cyklicznie zanurzany i wynurzany w posiadającej swoją gęstość cieczy, co może wpływać niekorzystnie zwłaszcza na cienkie, niestabilne suporty, które mogą się w niej po prostu chwiać. W odróżnieniu od technologii FDM wydruki 3D z żywic elastycznych są zdecydowanie mniej rozciągliwe, a ich wykorzystanie ogranicza się raczej do wykonywania elementów, które mają absorbować siły ściskające.

Żywice o zwiększonej wytrzymałości

Jak sama nazwa wskazuje są to żywice, które zoptymalizowano pod kątem wykonywania wydruków 3D, które muszą charakteryzować się dużą wytrzymałością mechaniczną oraz termiczną. Powinny gwarantować wysoką odporność na uderzenia oraz ścieranie i umożliwiać pracę w podwyższonej temperaturze. Wykorzystuje się je przede wszystkim do drukowania prototypów użytkowych, modeli części samochodowych oraz modeli inżynierskich.

Żywice odlewnicze

Grupa żywic przeznaczona przede wszystkim dla potrzeb branży jubilerskiej. Wykorzystywane w metodzie nazywanej metodą wosku traconego. Przygotowany model zalewamy masą gipsową i wypalamy w piecu według ściśle określonych parametrów. Idealna żywica odlewnicza powinna spalić się nie pozostawiając po sobie żadnego popiołu, w przeciwnym razie może on powodować wżery na powierzchni odlewanej biżuterii.

Żywice modelarskie

Żywice przeznaczone przede wszystkim dla modelarzy, ale wykorzystywane również w branży jubilerskiej. Ich podstawowym założeniem jest uwydatnienie najdrobniejszych nawet detali. Efekt ten potęgowany jest dzięki matowemu wykończeniu. Dodatkową zaletą jest możliwość malowania modeli bez konieczności wykorzystywania farby podkładowej.

Żywice stomatologiczne oraz biokompatybilne

Szczególna grupa żywic specjalnych, przeznaczona przede wszystkim dla stomatologów oraz ortodontów. Materiały te wykorzystuje się przede wszystkim do wykonywania modeli optycznie przejrzystych, takich jak szyny i retainery, ale również nieprzejrzystych modeli poglądowych, wykorzystywanych w ortodoncji lub w czasie zabiegów stomatologicznych.

Żywice SLA | Właściwości

- Standardowe żywice zapewniają wysoką sztywność i wysoką rozdzielczość wydruków z gładkim wykończeniem przypominającym formowanie wtryskowe. Ich niski koszt czyni je idealnymi do zastosowań prototypowych.

- Żywice inżynieryjne symulują szereg formowanych wtryskowo tworzyw sztucznych, aby zapewnić inżynierom szeroki wybór właściwości materiałów do prototypowania, testowania i produkcji. Wszystkie żywice techniczne wymagają utwardzania końcowego w świetle UV, aby osiągnąć maksymalne właściwości mechaniczne. obciążenia i naprężenia. Części drukowane w twardej żywicy mają wytrzymałość na rozciąganie (55,7 MPa) i moduł sprężystości (2,7 GPa) porównywalne z ABS. Materiał ten wytworzy solidne, odporne na pęknięcia części i funkcjonalne prototypy, takie jak obudowa z połączeniami zatrzaskowymi lub wytrzymałe prototypy.

- Żywica odporna na ciepło (HT) jest idealna do zastosowań, które wymagają wysokiej stabilności termicznej i działają w wysokich temperaturach. Żywice te mają temperaturę ugięcia cieplnego pomiędzy 200-300 ° C i są idealne do wytwarzania odpornych na ciepło elementów, prototypów form, urządzeń do gorącego powietrza i przepływu płynu oraz oprzyrządowania do odlewania i kształtowania termicznego Idealny do: narzędzi do prototypowania form, odlewania i kształtowania termicznego.

- Żywice biokompatybilne klasy I mogą być używane do produkcji niestandardowego sprzętu medycznego, takiego jak przewodniki chirurgiczne. Części drukowane w tej żywicy mogą być sterylizowane parą wodną za pomocą autoklawu, do bezpośredniego użycia w sali operacyjnej. Idealny do: pomocy chirurgicznych i urządzeń.

-

Żywice Dental Long Term Biocompatible Resin (klasa IIa biokompatybilności) są specjalnie zaprojektowane do długoterminowych urządzeń ortodontycznych. Biokompatybilne żywice klasy IIa mogą stykać się z ludzkim ciałem przez okres do jednego roku. Ich wysoka odporność na pękanie i zużycie sprawia, że idealnie nadaje się do produkcji niestandardowych twardych szyn lub uchwytów. Idealne do: długotrwałych urządzeń stomatologicznych, odpornych na złamania i zużycie części medycznych, twardych szyn, uchwytów

Biokompatybilne żywice klasy I nadają się do zewnętrznego kontaktu z ludzkim ciałem, podczas gdy biokompatybilne żywice klasy II nadają się do krótkotrwałych urządzeń inwazyjnych.